Procesul de demontare a structurilor metalice va necesita utilizarea unui instrument specializat. Pregătirea pieselor se realizează prin tăiere, pentru aceasta se utilizează tăierea metalelor atât cu o instalație de gaz de tip propan-oxigen, cât și cu alte dispozitive. Dispozitivele mecanice sunt potrivite pentru prelucrarea structurilor de grosime mică, foile groase sunt prelucrate cu un tăietor cu gaz. Principiul de funcționare al instalației este același, indiferent de design. Cum să utilizați corect mecanismul, descrieți diverse termeni de referinta, este necesar să se respecte cerințele de siguranță, alte caracteristici.

Principiul de funcționare și tipuri

Principiul de funcționare se bazează pe furnizarea unui jet de oxigen cu vedere curată, prin duza unei torțe de tăiere. Indiferent caracteristici de proiectare autogen, performanța se produce datorită arderii metalului sub influența mediului propan - oxigen. Principala cerință pentru utilizarea dispozitivului este ca temperatura de ardere să fie mai mare decât cea de topire, altfel materialul se va topi și se va scurge, ceea ce interferează cu munca de înaltă calitate.

Majoritatea aliajelor de oțel nu sunt afectate de freza cu oxi-propan, din cauza limitării proporției maxime de impurități aliate. Prezența carbonului în compoziția elementului poate duce la o funcționare instabilă sau poate opri procesul. Impactul asupra metalului are loc în mai multe etape:

- Temperatura crește până la nivelul la care oțelul începe să ardă. Pentru a obține flacăra necesară, ozonul pur este amestecat cu un amestec combustibil în proporțiile necesare.

- După ce zona este încălzită, are loc atât oxidarea oțelului încălzit de către mediul de oxigen, cât și eliberarea materialelor din zona de prelucrare.

Clasificarea tăietorilor de mână este împărțită în mai mulți parametri, în funcție de tipul de lucru. Principalele caracteristici:

- se utilizează un tip de gaz combustibil, metan, propan - butan, acetilenă și altele;

- putere, parametru pentru obținerea unui amestec pentru încălzire;

- proiectarea duzei, care afecteaza productia de gaz, se foloseste atat instalatii cu injectoare cat si fara cele cu injectoare.

Puterea este împărțită în mai multe tipuri, de la un grad mic la un grad ridicat de tăiere a substanței. La putere redusă sunt afectate produsele cu grosimea de la 3 la 100 mm, cu un tip mediu de instalare este posibil să tăiați materiale de până la 200 mm grosime, înaltă - 300 mm. Exista varietati care pot prelucra un produs de pana la 500 mm grosime, astfel de instalatii sunt folosite atat de industrie cat si conditii de viata. Unele componente ale caracteristicilor depind nu numai de putere, ci și de proiectarea pistoletului de tăiere.

Proiecta

Cel mai obișnuit tip de dispozitiv utilizat în prelucrarea structurilor de oțel este un tăietor cu injecție cu două țevi. Amestecul combustibil este împărțit în mai multe fluxuri, ceea ce vă permite să reglați puterea flăcării în funcție de lucrare. Mecanismul de reglare este situat pe partea exterioară a corpului, există dispozitive de tip pârghie.

Fluxul se deplasează prin tub până la vârf prin cap, eliberarea are loc cu viteză mare prin duza centrală. Piesa bucală este responsabilă pentru funcționalitatea principală a tăietorului, partea de tăiere a procesului. O parte din gaz este transferată la injector, care, lăsând sub presiune înaltă, creează un vid, conectând astfel amestecul combustibil. Procesul de amestecare determină egalizarea debitului prin care se realizează acțiunea.

Formarea amestecului este realizată de capul vârfului, în care intră prin tubul inferior. Torța se formează între muștiucul exterior, interior, o consecință a formării unui amestec combustibil. Sistemul cu două canale este echipat cu supape de control care vă permit să reglați alimentarea atât cu oxigen, cât și cu gaz auxiliar la injector.

Designul fără tipul de injecție este mai complicat, deoarece există tuburi pentru două fluxuri de oxigen și separat pentru gaz. Amestecul de compoziție combustibilă are loc direct în interiorul capului, acest design este considerat o acțiune mai sigură. Acțiunea va necesita o presiune de alimentare mai mare atât pentru oxigen, cât și pentru gaze combustibile.

Dimensiunile frezelor sunt fixate de standardele GOST, pentru producția cu piese mici, se folosesc modele P1 cu o lungime totală de cel mult 50 cm.Desenele mai puternice sunt produse de formă mai lungă, există modele alungite specifice concepute pentru a îndeplini sarcini. cu acces dificil la locul de tăiere.

Avantaje și dezavantaje

Arzatorul cu gaz este conceput pentru taierea produselor in conditii de productie, cu o cantitate mare de sarcini. Înainte de a utiliza dispozitivul, este important să înțelegeți ce caracteristici cheie are propan de tăiere a metalelor și oxigen:

- Mecanismul de acțiune este convenabil atunci când se realizează linii de tăiere curbe. Puterea stabilă vă permite să separați în piese produse metalice de diferite grosimi. În situațiile în care nu este posibilă utilizarea unei unealte precum polizorul unghiular, se folosește un arzător cu gaz. Sarcina de fabricare a unui produs rotund sau a unei găuri oarbe este îndeplinită arzător de gaz fără a necesita mult efort.

- Un cutter cu gaz are un avantaj, spre deosebire de modelele pe benzină. Pe lângă greutatea redusă, mecanismul nu emite zgomot crescut în timpul funcționării și este, de asemenea, compact.

- Utilizarea unui aparat bazat pe acțiunea gazului combustibil face posibilă accelerarea dublă a execuției, ceea ce depășește puterea uneltelor mecanice.

- Propanul, ca gaz în stare lichidă, are un preț scăzut. Prin urmare, este utilizat nu numai în prelucrarea produselor pentru nevoile de producție, ci și în reciclarea metalului și alte acțiuni.

- Utilizarea propanului ca amestec combustibil vă permite să efectuați o tăiere de înaltă calitate. Tăierea se efectuează de-a lungul unei excepții înguste, care este principalul factor de calitate a muncii.

Dezavantajele sunt că unele materiale nu pot fi prelucrate cu o torță cu propan, cum ar fi fonta și oțelurile înalt aliate.

Caracteristici de utilizare

Materialele din oțel cu conținut ridicat de carbon nu sunt recomandate pentru tăierea cu o unealtă cu gaz. Motivul este temperatura ridicată de topire aproape de parametrul de focalizare. În loc de scara scoasă din impactul duzei, materialul reacționează cu marginile marginilor, drept urmare accesul la oxigen se oprește, îmbinarea nu poate fi prelucrată.

Lucrul cu fonta poate cauza unele dificultăți, cum ar fi prezența grafitului, forma nisipului. De asemenea, tăierea cu gaz cu propan nu este utilizată în cazurile de prelucrare a cuprului, aluminiului și a altor oțeluri care se topesc ușor.

Echipamentul necesar

Pentru executare diverse sarcini prelucrarea oțelului, este necesar să se pregătească echipamente, unelte adecvate. Operarea se realizează folosind:

- butelii cu oxigen și propan;

- sculă de tăiere;

- un muștiuc de o anumită dimensiune;

- furtunuri.

Măsurile de siguranță prevăd prezența unei supape de control pe fiecare cilindru. Rezervorul de propan are filet invers, astfel încât instalarea unei cutii de viteze suplimentare nu este posibilă. Echipamentul are design similar ca în uz casnic precum și obiectivele de producție. Înainte de a tăia metalul, este necesar să se verifice operabilitatea, prezența tuturor elementelor de reglare.

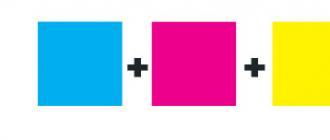

Fluxul de ozon este marcat cu albastru, supapele sunt amplasate atât direct pe cilindru, cât și pe tăietor. Debitul de propan este marcat ca toate celelalte gaze și substanțe explozive, cu roșu sau galben.

După conectarea pistoletului, începe un proces în care oxigenul și propanul se îmbină în camera de amestec, în urma căruia se formează un amestec combustibil. Proiectarea prevede schimbarea unităților, pentru reparații și întreținere programate, în cazul defecțiunii unuia dintre noduri, este posibil să-l înlocuiți, continuați munca. Piesa bucală este selectată în funcție de tipul de sarcini efectuate, are indicații diferite și diferă ca număr.

Nuanțele tăierii

Procesul de tăiere prevede controlul vitezei, selecția după parametru are loc vizual, în funcție de numărul de scântei și împrăștierea lor. Fluxul de scântei generat de procesul de tăiere trebuie să fie generat la un unghi de 90° față de suprafață. Viteza este reglată dacă debitul își schimbă direcția, caz în care viteza este scăzută și trebuie ajustată.

Grosimea structurii afectează procesul, în cazul unei foi prelucrate cu grosimea mai mare de 6 cm, aceasta trebuie așezată la un unghi ușor pentru ca zgura să se scurgă. Când procesați produse groase, este important să mențineți unghiul de înclinare mai mare de 15 °, să controlați viteza. Dacă tăierea se oprește la mijlocul căii, procesul nu este reluat în acest moment, ci are loc de la început. Pentru a evita reprelucrarea atunci când lucrați cu un produs gros, este necesar să ghidați freza astfel încât metalul să fie prelucrat în jurul întregului perimetru.

După ce tăierea oțelului este finalizată, alimentarea cu gaz de tăiere este oprită. Apoi supapa de pe cilindru este închisă, alimentarea amestecului combustibil este închisă ultima.

Tăierea suprafeței și formei

Procesul de creare a unui relief pe suprafața metalului se realizează într-un mod ușor diferit. Tăierea se efectuează cu o duză, iar zgura topită încălzește partea inferioară a produsului. Încălzirea se efectuează la o temperatură care nu depășește aprinderea materialului.

Deschiderea oxigenului de tăiere va oferi o zonă de ardere definită pentru material, rezultând o margine curată și o linie de tăiere.

Acțiunea se realizează la un unghi de până la 80 °, după alimentarea cu gaz, tăietorul se deplasează la unghiuri de la 18 la 45 °. Formarea canelurilor de dimensiunea necesară se realizează prin reglarea vitezei. O dimensiune mai mare a canelurii este obținută atât prin schimbarea unghiului muștiului, cât și prin încetinirea vitezei prin ajustarea nivelului de oxigen. Lățimea canelurii este modificată prin reglarea alimentării cu jeturi prin duză, raportul dintre adâncime și lățimea canelurii este egal cu 1 la 6. Lățimea în această condiție este obiectul predominant, deoarece posibila formare de apusuri pe suprafata produsului.

Ce să căutați atunci când alegeți o lanternă de tăiere

Alegerea unui instrument de calitate depinde direct de rezultat. Dacă unii parametri sunt neglijați, anumite proprietăți ale frezei se pierd, parametrii de siguranță se reduc. Propanul și oxigenul sunt substanțe explozive care necesită respectarea anumitor cerințe în timpul funcționării:

- Mânerul este din aliaje de aluminiu, plasticul este folosit de unelte mai ieftine, se topește în timp, își pierde forma.

- Mamelonul din alamă va rezista mai mult decât structura din aluminiu, deoarece are o resursă mai mare de deformare.

- Rotirea supapelor trebuie făcută cu puțin efort pentru a opri procesul în cazul unei situații neobișnuite. Dimensiunea recomandată a supapei este de cel puțin 4 cm.

- Cele mai fiabile fusuri sunt fabricate din oțel inoxidabil, capabile să reziste până la 1500 de cicluri fără înlocuire, cele din alamă nu rezistă la o astfel de viață. Opțiunea cea mai potrivită sunt fusurile combinate, care au un raport preț-performanță favorabil.

- Designul tăietorului trebuie să fie pliabil, întreținerea se efectuează pentru a prelungi durata de viață. Materialul piesei bucale este cupru.

Este necesar să se acorde atenție disponibilității kituri de reparații, piese de schimb pentru tăietor. Dacă acestea nu sunt disponibile pentru vânzare gratuită, pot apărea probleme în timpul reparației.

Cum se folosește o lanternă cu oxigen propan

Funcționarea unei torțe cu propan-oxigen necesită respectarea anumitor reguli. Înainte de a utiliza echipamente cu o torță cu oxigen, propan, este important să vă familiarizați cu următoarele cerințe:

- Respectarea măsurilor de siguranță nu este neglijată, este important să folosiți o mască de protecție sau ochelari de protecție specializați. De asemenea, îmbrăcămintea operatorului trebuie să fie din material refractar.

- Flacăra de la lanternă trebuie îndreptată departe de furtunurile de alimentare cu gaz de pe partea opusă.

- Amplasarea buteliilor cu gaze nu este permisă la o distanță mai mică de cinci metri de locul de lucru direct.

- Disecția se efectuează în aer liber sau într-o cameră cu o bună ventilație.

Perioada lungă de oprire a echipamentului necesită întreținere preventivă înainte de a relua lucrul. Înainte de începerea testului, furtunul de propan este deconectat, se aplică presiunea de gaz. Injectorul se verifică cu degetul la orificiu, dacă are loc aspirația, atunci echipamentul este în stare bună.

Astăzi, tăierea cu gaz este cea mai populară metodă, din cauza lipsei de cerințe stricte pentru locul de muncă și a ușurinței de operare. În acest articol, veți afla despre caracteristicile tehnologiei, avantajele și dezavantajele acestei metode, principiul de funcționare a echipamentului și tipurile sale.

Tăierea cu gaz a metalului este o tehnologie care este utilizată pe scară largă astăzi, deoarece presupune simplitatea operațiunii, nu necesită surse suplimentare energie și echipamente sofisticate. Aceste metode sunt folosite de specialiștii în reparații, construcții și lucrări agricole. Aproape toate dispozitivele de tăiere cu gaz sunt mobile, ușor de transportat și de utilizat în altă parte.

Esența procesului de tăiere cu oxigen este următoarea. Încălzitorul încălzește metalul la o temperatură medie de 1100 de grade C. Apoi este furnizat un jet de oxigen în zona de lucru. Fluxul, în contact cu metalul încălzit, se aprinde. Jetul de ardere taie cu usurinta tabla metalica, cu conditia ca alimentarea cu gaz sa fie constanta si stabila.

Temperatura de ardere a metalului trebuie să fie mai mică decât punctul de topire. În caz contrar, masele topite, dar nu arse, sunt greu de îndepărtat din zona de lucru.

Astfel, operația de tăiere se realizează prin arderea materialului în jetul de gaz. Modulul principal al instrumentului de tăiere cu gaz este freza. Oferă o dozare precisă a gazelor sau vaporilor de combustibil lichid cu masele de oxigen într-un amestec gaz-aer. De asemenea, tăietorul asigură aprinderea amestecului rezultat și o alimentare separată cu oxigen la locul de muncă.

Tăierea cu gaz se referă la metodele termice de prelucrare a metalelor. Avantajele sale sunt că se poate lucra cu materiale de orice grosime și cu o productivitate ridicată. Producția zilnică a unui sudor poate fi măsurată în tone. Experții notează avantajele acestei tehnologii prin faptul că este complet autonomă și nu depinde de prezența / absența surselor de alimentare. Deoarece sudorul trebuie să lucreze adesea pe teren sau nu are posibilitatea de a se conecta la o sursă de alimentare la o anumită instalație.

Tăierea manuală a metalelor cu oxicombustibil este disponibilă pentru a lucra pe o gamă largă de materiale, cu excepția alamei, oțelului inoxidabil, cuprului și aluminiului.

Tipuri de tăiere a metalelor cu gaz

tăietor de gaz diverse metale este clasificat în mai multe metode, în funcție de gazele utilizate și de alte caracteristici. Fiecare dintre metode este optimă pentru îndeplinirea anumitor sarcini. De exemplu, dacă este posibil să vă conectați la rețea, atunci puteți utiliza tăierea arcului oxi-electric sau atunci când lucrați cu oțeluri cu conținut scăzut de carbon, este mai bine să utilizați un amestec gaz-aer cu propan. Următoarele metode sunt cele mai solicitate în practică:

- Tăiere cu propan. Tăierea metalului cu propan și oxigen este una dintre cele mai populare moduri de lucru, dar are unele limitări. Operația este fezabilă pentru aliaje de titan, oțeluri cu conținut scăzut de carbon și oțeluri slab aliate. Dacă conținutul de carbon sau o componentă de aliere din material depășește 1%, este necesar să se caute alte metode de tăiere eficientă a oxigenului a metalelor. Această metodă implică utilizarea altor gaze: metan, acetilenă, propan și altele.

- Tăiere cu arc de aer. Tăierea arcului oxi-electric este o metodă foarte eficientă. Metalul este topit cu ajutorul unui arc electric, iar îndepărtarea reziduurilor se realizează printr-un jet de aer. Tăierea arcului oxi-electric implică alimentarea cu gaz direct de-a lungul electrodului. Dezavantajul acestei metode sunt tăieturile superficiale. Dar lățimea lor atunci când se efectuează lucrările de sudare cu arc electric cu oxigen poate fi oricare.

- Tăiere cu oxi-flux. O caracteristică a tăierii metalului cu flux de oxigen este furnizarea unei componente suplimentare în zona de lucru. Este un flux sub formă de pulbere. Această componentă asigură o ductilitate mai mare a materialului în timpul tăierii metalului cu oxiflux. Metoda este utilizată pentru tăierea materialelor care formează oxizi cu topire dură. Utilizarea metodei de tăiere a metalului cu flux de oxigen vă permite să creați un efect termic suplimentar. Deci jetul de tăiere efectuează operația eficient. Tăierea metalelor cu oxiflux este aplicabilă fontei, oțelurilor aliate, aluminiului, cuprului și aliajelor de cupru, metalelor cu zgură și betonului armat.

- Tăiere cu suliță. Tăierea metalelor cu oxicombustibil este utilizată pentru tăierea mase mari de oțel, a deșeurilor de producție tehnologică și a deșeurilor de urgență. Particularitatea sa este că viteza operațiunii este semnificativ crescută. în acest caz este să folosiți un jet de mare energie, care reduce consumul de lănci de oțel. De mare viteză asigurată de arderea completă și mai rapidă a metalului.

Consumul de gaz la tăierea metalului

Consumul de gaz la volumele de tăiere depinde în primul rând de metoda aleasă de operare. De exemplu, tăierea eficientă a metalelor cu arc de aer necesită mai mult gaz decât tăierea metalelor cu oxi-combustibil. De asemenea, consumul depinde de următorii parametri:

- experiența sudorului, începătorul va cheltui mai mult volum pe metru decât maestrul;

- integritatea și parametrii tehnologici ai echipamentului utilizat;

- marca de metal cu care se lucrează și grosimea acestuia;

- lățimea și adâncimea tăieturii.

Mai jos este un tabel dacă propanul este folosit pentru tăierea metalului:

Avantajele și dezavantajele tehnologiei

Tăierea metalelor cu oxigen se caracterizează prin următoarele avantaje:

- posibilitatea de a tăia foi și produse de grosime considerabilă;

- tăierea poate fi efectuată de orice grad de complexitate;

- posibilitatea de tratare a suprafeței materialului;

- raportul optim dintre costul muncii și calitatea acesteia;

- suficient drumul rapidși universală.

Printre deficiențe trebuie remarcate:

dacă un specialist are puțină experiență de muncă, nu ar trebui să întreprindă operațiuni precise, deoarece sunt necesare abilități și cunoștințe pentru a le efectua;

- metoda nu este sigură, deoarece este posibilă o explozie a amestecului gaz-aer;

- o zonă semnificativă este expusă efectelor termice;

- precizie de tăiere scăzută.

Deformarea materialului la tăierea cu gaz

Deoarece tăierea metalului cu gaz implică un efect termic asupra materialului, deformarea este o consecință naturală a operațiunii. Încălzirea și răcirea neuniformă pot măsura forma piesei de prelucrat. Dar există mai multe modalități de a remedia acest defect:

- utilizarea călirii sau arderii;

- îndreptarea tablei de oțel pe role, după care materialul devine mai stabil;

- pentru a evita deformarea, puteți repara produsul înainte de operație;

- efectua operatia la viteza maxima admisa si altele.

Recul la tăierea cu gaz

Când lucrați cu o lanternă de tăiere, există posibilitatea de recul. În acest caz, fluxul de gaz începe să ardă în direcția opusă, iar viteza de proces este mai mare decât rata de ieșire a gazului. Acest efect poate dezactiva echipamentul, explozia cilindrilor sau o cutie de viteze. Există, de asemenea, riscuri de a provoca daune semnificative sănătății sudorului și a altor persoane din apropiere. O soluție eficientă la aceste pericole este instalarea unei supape.

Puteți vedea mai multe caracteristici în videoclip:

În industrie și viața de zi cu zi, se folosesc multe metode de tăiere a metalului. Nu ultimul loc tăierea gazelor este printre ele. Cea mai rentabilă și, prin urmare, răspândită - tăierea metalului cu oxigen-propan (în continuare - CPRM), vom discuta în acest articol.

Tăierea metalelor cu oxigen și propan

În primul rând, să ne dăm seama cum metalul este în general separat de oxigen. Tăierea cu acest gaz se bazează pe proprietatea metalului de a arde sub acțiunea unui jet al acestui gaz sau, mai degrabă, pe temperatura de ardere a acestuia. În plus, sub acțiunea presiunii sale, produsele de ardere rezultate sunt îndepărtate din tăietură.

Să luăm în considerare procesul mai detaliat. Este împărțit în două etape principale:

- în prima etapă, aliajul este încălzit la temperatura de funcționare necesară (la care metalul se aprinde într-un jet de oxigen). Pentru aceasta, se folosește o flacără a unui amestec de ardere a unui gaz de încălzire (acetilenă, propan etc.) cu oxigen;

- pe al doilea - oxigenul de tăiere este furnizat sub formă de jet îngust la presiune ridicată. Conduce la formarea continuă a oxizilor metalici pe toată grosimea sa (metalul este „ars”). Cuțitul mișcă și arde metalul cu un jet de oxigen, îndepărtând produsele de combustie pe parcurs. Ca rezultat, se formează o linie de tăiere. Gazul de încălzire este utilizat numai până când zona de lucru de pe suprafața piesei de prelucrat este încălzită la temperatura de ardere a metalului. În a doua etapă, nu este necesar (este blocat) - necesar regim de temperatură sprijinit de oxigen.

Tăierea cu oxicombustibil, după cum reiese din definiția sa, poate fi aplicată departe de toate metalele și aliajele. Poate fi efectuată numai de cei dintre ei care, sub influența oxigenului, au următoarele proprietăți:

- temperatura de ardere a acestora ar trebui să fie mai mică decât acest indicator atunci când sunt topite;

- oxizii de metal formați în timpul procesului de tăiere trebuie să aibă un punct de topire sub acest indicator al metalului însuși;

- cantitatea de căldură eliberată în timpul procesării trebuie să fie suficientă pentru a menține procesul de tăiere constantă cu oxigen;

- zgura formată în timpul prelucrării pieselor trebuie să fie fluidă. Acest lucru va asigura îndepărtarea ușoară a acestora din zona de lucru;

- aliajele tăiate și metalele nu trebuie să aibă conductivitate termică ridicată. Acestea includ:

- oțeluri cu conținut scăzut de carbon. De exemplu, mărcile de la 08 la 20G;

- oțeluri cu carbon mediu. De exemplu, mărci de la 30 la 50G2;

- fontă maleabilă.

ATENŢIE! Pe de altă parte, este imposibil să tăiați oțelurile cu conținut ridicat de carbon cu tăiere cu oxigen (au litera „U” în denumirea lor). Acest lucru se datorează faptului că temperatura lor de topire este apropiată de temperatura flăcării. Ca urmare, scara nu va fi aruncată de pe reversul foii (sub formă de coloane de scântei), ci se va amesteca cu metalul topit de-a lungul marginilor tăieturii. Acest lucru va împiedica oxigenul să „penetreze” adânc în metal și să ardă prin el. Tăierea fontei va preveni forma boabelor și grafitul dintre ele (o excepție este fonta maleabilă). Nu este supus tăierii cu oxigen, de asemenea, a aluminiului, cuprului și aliajelor acestora.

Alegerea unui gaz combustibil

Când se folosește un tăietor cu flacără convențional pentru tăierea metalului, atât propanul, cât și acetilena sunt folosite ca preîncălzire. Cu toate acestea, în majoritatea cazurilor, propanul este folosit pentru tăiere. Motivele acestei alegeri sunt următoarele:

- costul propanului este mult mai mic decât acetilena;

- propan mai puțin exploziv. Este posibil să se detecteze rapid scurgerile, deoarece aditivii care conțin mercur sunt adăugați în buteliile de propan. Mirosul specific al acestor aditivi facilitează detectarea locului scurgerii de gaz (depresurizare). În plus, acetilena necesită o respectare mult mai atentă a reglementărilor de siguranță, ceea ce nu este întotdeauna ușor de realizat într-o zonă de lăcătuș;

- atunci când se efectuează tăierea cu propan, se creează o margine tăiată mai îngustă decât atunci când se lucrează cu acetilenă; - mirosul înțepător al acetilenei creează disconfort și nu este întotdeauna acceptabil. Acest lucru este valabil mai ales dacă tăierea este efectuată într-un atelier convențional care angajează și alți muncitori. Având în vedere cele de mai sus, se preferă propanul.

Echipament de tăiat metal oxi-propan

Operațiunea de tăiere a metalului este efectuată de un tăietor cu gaz. Figura prezintă o imagine a acestui instrument și a comenzilor sale (supape).

Explicație pentru figură. Cutterul este format din următoarele unități:

- maner cu nipluri pentru conectarea furtunurilor de oxigen si gaz;

- carcasă cu supape de control pentru propan și oxigen.

Designul tăietoarelor cu gaz de la diferiți producători diferă ușor. De obicei, au 3 supape:

- primul este pentru furnizarea de propan. Roșu sau galben;

- al doilea - reglarea oxigenului (pentru flacăra de preîncălzire);

- al treilea este tăierea oxigenului. Toate supapele de oxigen sunt albastre.

Aproape toate piesele acestui dispozitiv sunt interschimbabile. Prin urmare, în cazul unei avarii, acesta poate fi reparat rapid chiar la locul de muncă. Cele mai comune freze sunt modelul P1-01 sau cele mai puternice P2-01 și P3-01P.

În cazul general, pentru tăierea metalului cu gaz, este necesar:

- un cilindru de propan și oxigen. Buteliile trebuie echipate cu reductoare de gaz. Trebuie avut în vedere că cilindrul de propan are filet invers și este imposibil să înșurubați un reductor de oxigen pe el;

- furtunuri de înaltă presiune (oxigen);

- tăietor;

- piesa bucala de dimensiunea corecta.

Este necesar să alegeți piesa bucală potrivită, iar alegerea ar trebui să se bazeze pe grosimea metalului. De exemplu, dacă piesa de prelucrat constă din piese de diferite grosimi de 6 ... 300 mm, atunci veți avea nevoie de piese bucale cu numere interne de la 1 la 2 și cu cele externe - de la 1 la 5.

Cu volume mici de producție și în viața de zi cu zi, se folosesc posturi mobile cu echipamentul specificat.

Astfel de stâlpi sunt echipați cu tot ce aveți nevoie, de la cilindri și un tăietor până la cleme auxiliare.

În industriile mari se folosesc tabele autonome. Acest echipamente de gaz pentru tăierea metalului în mod automat, care, în majoritatea cazurilor, se realizează fără participarea unui operator. Cele mai faimoase dintre ele sunt „Change”, „Orbit”, „Secator”, „Quicky-E”.

Cum să tăiați

Pentru început, în primul rând, este necesar să suflați furtunurile cu oxigen pentru a îndepărta resturile sau murdăria care a ajuns acolo.

În al doilea rând, verificați aspirația în canalele pistoletului. Pentru a face acest lucru, aveți nevoie de:

- conectați furtunul de oxigen la racordul de oxigen (artonul de gaz de încălzire trebuie să rămână liber);

- setați presiunea de alimentare cu oxigen la 5 atmosfere și deschideți supapele de gaz și oxigen de pe freza;

- verificați racordul liber cu degetul pentru a vă asigura că: există scurgeri de aer? Dacă nu, atunci ar trebui să curățați injectorul și să suflați canalele tăietorului.

După aceea, acestea sunt conectate la dispozitiv:

- furtunul de oxigen este atașat de fitingul filetat din dreapta cu un niplu și o piuliță;

- furtun de propan - la racordul cu filet la stânga în același mod.

- Verificați etanșeitatea conexiunilor. Eliminați scurgerile detectate prin strângerea piulițelor sau schimbarea etanșărilor;

- verificați etanșeitatea fixării reductoarelor de gaz și funcționalitatea manometrelor.

Tăierea cu gaz a metalului trebuie începută prin îndepărtarea mecanică a ruginii și a altor contaminanți de pe suprafața acestuia. Necesitatea acestei operațiuni este cauzată de următoarele. Când carbonul este ars, se formează monoxid de carbon. Acesta, atunci când interacționează cu fierul, crește conținutul de carbon de pe suprafața sa (în special la locul tăierii). Acest lucru duce la formarea de structuri întărite în metal, care se vor încălzi neuniform. Ceea ce, la rândul său, va duce la apariția unor solicitări mecanice la marginile acestor structuri și, ca urmare, la o oarecare scurtare a acestora. Ca rezultat: apar deformari si se formeaza fisuri. Curățarea mecanică a suprafeței de tăiat face posibilă evitarea unor astfel de defecte.

Setam presiunea de lucru pe reductoarele din butelia de gaz. De obicei, raportul de presiune al gazului de preîncălzire la oxigen este de 1:10. Prin urmare, stabilim, atm:

- pe propan - 0,5;

- pe oxigen - 5.

Acțiunile ulterioare au următoarea secvență:

- pe tăietor, deschideți puțin propanul (un sfert de tură de volanta supapei sau puțin mai mult) și aprindeți gazul;

- sprijinim piesa bucală a duzei tăietorului de orice metal (de preferință în unghi) și deschidem încet oxigenul de reglare (încălzire).

Fii foarte atent. Nu confundați supapa de oxigen de preîncălzire cu supapa de gaz de tăiere.

- ajustând alternativ ambele supape (deschiderea și închiderea lor), obținem flacăra puterii de care avem nevoie. Lungimea flăcării (este și puterea sa) este selectată în funcție de grosimea metalului: cu cât foaia sau altă parte tăiată este mai groasă, cu atât ar trebui să fie mai puternică flacăra. În consecință, crește și consumul de oxigen cu propan. Când flacăra este reglată, aceasta va deveni albastră și va deveni coroană.

Acum puteți începe prelucrarea metalului (vă reamintim că prelucrarea începe cu încălzirea și apoi separarea):

- aducem duza de tăiere la marginea metalului și o ținem la o distanță de 5 mm de piesa de tăiat la un unghi de 90 °. În cazul în care o foaie sau un alt produs trebuie tăiat nu de la margine, atunci metalul trebuie încălzit din punctul de la care va începe tăierea. Încălzim marginea superioară a piesei la o temperatură, °C: T = 1000 ... 1300 (valoarea parametrului depinde de calitatea metalului tăiat și de temperatura lui de aprindere). Vizual, se pare că suprafața a început să se „udă” puțin. În timp, încălzirea va dura doar câteva secunde (până la 10);

- când metalul se aprinde, deschideți supapa de oxigen de tăiere. Un jet puternic, îngust direcționat de oxigen de tăiere este aplicat piesei de tăiat. Supapa pistoletului trebuie deschisă foarte încet. În acest caz, oxigenul va fi aprins de la metalul încălzit singur, iar acest lucru va evita lovitura din spate a flăcării, însoțită de izbucnire. Când tăierea a început, oprim gazul de încălzire (propan).

Important! De acum înainte, este foarte important să se asigure o aprovizionare continuă cu oxigen de tăiere. În caz contrar, flacăra se poate stinge, arderea metalului se va opri și va trebui să o luați de la capăt (aprindere, reglarea flăcării, încălzirea suprafeței de tăiat etc.).

Subtilități la locul de muncă

Doi parametri principali afectează eficiența tăierii metalului:

- viteza de taiere;

- adâncimea de tăiere.

Calitatea gazului de încălzire - propan - are o mare influență asupra acestor parametri. Se știe că, pentru a-i detecta scurgerile (se acordă multă atenție acestui lucru, deoarece propanul este exploziv, dar nu are miros), acesta este amestecat cu un alt gaz - butan, care are un miros specific și este ușor de identificat atunci când este eliberat în atmosfera. Este necesar să se monitorizeze cu atenție concentrația acestuia, deoarece chiar dacă în propan există cel puțin 10% butan, procesul de încălzire a metalului înainte de separarea acestuia încetinește brusc și productivitatea muncii scade.

Propanul are o altă caracteristică. Când temperatura ambientală scade, densitatea propanului crește, iar fluiditatea, respectiv, scade și curge mai lent către muștiucul arzătorului. Prin urmare, pe lângă controlul concentrației de butan, este necesar să se controleze temperatura recipientului în care se află.

În plus, este necesar să se monitorizeze presiunea oxigenului, deoarece această presiune, în mare măsură, afectează grosimea și calitatea tăieturii:

- presiune scăzută:

- nu va permite tăierea întregii grosimi a metalului;

- face dificilă îndepărtarea oxizilor;

- presiune prea mare:

- va duce la o deteriorare a calității tăierii;

- consumul de gaz crește.

Tehnologul alege viteza de tăiere a metalului în funcție de proprietățile metalului. Îl puteți controla în timpul funcționării prin scoaterea de scântei și zgură:

- dacă viteza este aleasă corect, scânteile sunt îndreptate în jos la un unghi de 85 ... 90 °;

- la viteză mică, o coloană de scântei este înaintea mișcării de tăiere;

- la viteza mare:

- există o întârziere în fluxul de scântei de la tăietor;

- nu există tăiere directă a piesei de prelucrat.

La tăierea metalului gros, trebuie luat în considerare faptul că jetul de tăiere are forma unui con, care se extinde în partea de jos. Acest lucru poate duce la consecințe neplăcute: o creștere a lățimii tăieturii și formarea de sol de jos. Pentru a evita acest lucru, este necesar să creșteți aportul de oxigen de tăiere, dar rețineți că acest lucru poate:

- scara apare pe marginea superioară a tăieturii;

- creste consumul de oxigen.

Tăierea metalului trebuie făcută lent, conducând un flux de oxigen de-a lungul unei linii date. Este foarte important să alegeți unghiul corect de înclinare. Mai întâi ar trebui să fie de 90 °, apoi ar trebui să aibă o ușoară abatere de 5 ... 6 ° în direcția opusă direcției de tăiere. Cu toate acestea, dacă grosimea metalului depășește 95 mm, poate fi permisă o abatere de 7 ... 10 °. Când metalul este deja tăiat cu 15…20 mm, este necesar să schimbați unghiul de înclinare la 20…30°.

Uneori devine necesar să se efectueze un superficial sau tăiere ondulată. Tăierea la suprafață (denumită în continuare - PR) este aceea că nu taie prin metal, ci doar creează un relief pe suprafața acestuia (caneluri de tăiere). În acest caz, metalul va fi încălzit nu numai din cauza flăcării tăietorului, ci și din cauza zgurii topite - împrăștierea, aceasta va încălzi straturile inferioare ale metalului. PR începe, ca de obicei: zona dorită este încălzită la temperatura de aprindere. Apoi, porniți oxigenul de tăiere și creați un centru de ardere metalic. Prin deplasarea uniformă a frezei, asigurați procesul de curățare de-a lungul liniei de tăiere specificate, dar în acest caz freza trebuie poziționată la un unghi de 70 ... 80 ° față de planul de prelucrat. Când se furnizează oxigen de tăiere, freza trebuie înclinată la un unghi de 17 ... 45 °. Schema de procesare este prezentată în figură.

Dimensiunile canelurii (lățime și adâncime) sunt ajustate după cum urmează:

- prin modificarea vitezei de așchiere: prin creșterea vitezei se micșorează dimensiunile adânciturii;

- adâncimea canelurii va crește dacă:

- unghiul de înclinare al piesei bucale va crește;

- viteza de tăiere va scădea;

- presiunea oxigenului va crește;

- lățimea canelurii este controlată de diametrul jetului de oxigen de tăiere.

ATENŢIE! Trebuie amintit că adâncimea canelurii ar trebui să fie mai mică decât lățimea sa de aproximativ 6 ori. În caz contrar, la suprafață se formează „apusuri”.

Tăierea ondulată se efectuează după cum urmează. Marcam un contur pe o foaie de metal. Trebuie avut în vedere faptul că:

- înainte de a începe tăierea în sine, ar trebui să se facă găuri;

- atunci când marcați un cerc sau flanșe, centrele acestor cercuri trebuie marcate.

Este întotdeauna necesar să începeți tăierea dintr-o linie dreaptă - acest lucru va ajuta la obținerea unei tăieturi curate pe curbe. Puteți începe să tăiați dreptunghiul oriunde (cu excepția colțurilor). În cele din urmă, conturul exterior este decupat. Această secvență vă va permite să tăiați piesa cu cele mai mici abateri de la desen.

Consumul de oxigen și propan la tăierea metalului

Consumul de oxigen pentru tăierea metalului este calculat prin formula:

Pdet = HL + HKh

In aceasta formula:

- Rdet - volumul de oxigen necesar efectuării tăierii, metri cubi;

- H - standarde de consum în timpul procesului de lucru, metri cubi/m;

- L este lungimea totală a tăieturii piesei de tăiat, m;

- Kh este un coeficient care ia în considerare multe caracteristici ale procesului de lucru care necesită consum de gaz pentru:

- stadiul inițial:

- epurare;

- ajustare;

- încălzire cu metal;

- procesul de pornire a tăierii

- stadiul inițial:

Coeficientul Kh, de regulă, este egal cu:

- 1.1 - cu o singură producție;

- 1.05 - în producție industrială (loturi).

Rata consumului de oxigen „H” pentru tăierea metalului depinde de puterea echipamentului și de modul de tăiere. Se calculează folosind următoarea formulă:

In aceasta formula:

- H - rata consumului de oxigen, m3/m3;

- P - consum admisibil de gaz, metri cubi/oră. Este specificat în caracteristicile tehnice ale echipamentului utilizat;

- V este viteza de tăiere a metalului, m/h.

Debitele de gaz cel mai frecvent utilizate (măsurate în metri cubi pe oră) pentru diferite intervale de viteză de tăiere pentru anumite tipuri de echipamente sunt prezentate în tabelul următor.

Tabelul nr. 1

Având în vedere că viteza de tăiere și grosimea metalului prelucrat depind direct de debitul de gaz admis, aceste valori pot fi determinate ușor și simplu prin interpolare. Prin urmare, este posibil să se facă un calcul mărit (estimat) al consumului de gaze diferite, indiferent de tipul de tăiere termică a metalelor. Pentru a face acest lucru, aveți nevoie doar de:

- lungimea tăieturii;

- grosimea metalului;

- puterea echipamentului.

Valoarea debitului admisibil (oxigen și propan) este preluată din pașaportul echipamentului. Viteza de tăiere se găsește în cărțile de referință care conțin tabele sau diagrame speciale care leagă toate datele sursă.

Raportul dintre oxigen și propan la tăierea metalului

Tăierea cu oxigen se bazează pe arderea metalului într-un jet de oxigen pur comercial. Din descrierea de mai sus, știți că propanul amestecat cu oxigen este necesar doar pentru încălzirea metalului procesat. Cantitatea de gaz de încălzire depinde de mulți factori:

- calitate de oțel;

- Grosimea materialului;

- lungimea de tăiere etc.

Factorii suplimentari care afectează consumul sunt:

- consumul de gaz în etapa inițială a tăierii:

- epurare;

- reglarea echipamentului;

- reglarea aprinderii și a flăcării.

Rapoartele recomandate sunt specificate în documentația de însoțire pentru echipamente specifice. Raportul calculat al volumelor de gaz este determinat din cărți de referință care conțin tabele și diagrame speciale care leagă toate datele. Acești parametri sunt specificați în documentele de însoțire documentatie tehnologica. În timpul lucrului, acestea pot fi reglate într-o direcție sau alta.

Dacă nu aveți documentația specificată, atunci presiunea trebuie setată în conformitate cu raportul de mai sus. De obicei, raportul de presiune al gazului de preîncălzire la oxigen este de 1:10. Prin urmare, stabilim, atm:

- pe propan - 0,5;

- pe oxigen - 5.

Consumul de propan, în plus, va depinde de numărul și durata de încălzire.

Siguranța propanului

Când se efectuează tăierea cu gaz a metalului, este necesar să se respecte cu strictețe regulile de siguranță, deoarece această muncă este asociată cu un anumit risc. Să începem cu îmbrăcămintea de protecție (de lucru). Ar trebui să includă:

- un costum rezistent la foc și jambiere pentru mâini cu aceeași impregnare;

- o mască de sudor din plastic neinflamabil cu bandă pentru cap;

- pantofi de lucru cu laturi înalte.

În plus, se recomandă folosirea unui respirator (orice ar fi să respire vapori și praf). Această recomandare nu trebuie neglijată, deoarece poate apărea o situație în care metalul gros să nu fie suflat prima dată. În acest caz, stropii topit (și acesta este metal fierbinte!) Pot cădea asupra unei persoane.

Nu începeți să tăiați dacă există fisuri, rupturi sau îmbinări în furtunurile de gaz. În caz de nevoie urgentă, este permisă folosirea tuburilor din aluminiu sau alamă la îmbinare. Cu toate acestea, este mai bine să nu riscați și să le înlocuiți cu furtunuri condiționate cât mai curând posibil.

ATENŢIE! În niciun caz nu este permisă utilizarea țevilor de oțel la îmbinările furtunurilor de gaz, deoarece fierul poate da o scânteie și consecințe imprevizibile.

TINE MINTE! Propanul este inflamabil, iar oxigenul este periculos pentru ulei, adică atunci când oxigenul intră în contact cu orice ulei, va avea loc o explozie. Prin urmare, nu atingeți butelia de oxigen cu mănuși sau îmbrăcăminte pătate de ulei. Și în niciun caz nu lăsați cârpe unse cu ulei - curățați totul în recipiente special concepute.

Cilindrii trebuie amplasați la o distanță de 10 m de locul de muncă și la 5 m unul de celălalt. În procesul de lucru, nu trebuie să uităm să monitorizăm presiunea gazului din cilindri. Tot gazul din butelie nu este permis să fie consumat.

În timpul lucrului, pot apărea situații de urgență.

In nici un caz panica!

Dacă în timpul tăierii metalului, furtunul de oxigen a zburat de pe fiting sau furtunul de oxigen s-a rupt, atunci trebuie să opriți imediat alimentarea cu propan a frezei și apoi să închideți ambii cilindri. Dacă, la aprinderea flăcării și la reglarea pistoletului, brusc se aude un zgomot și flacăra dispare, atunci ar trebui pur și simplu să închideți supapele pistolului și să reaprindeți flacăra.

Avantaje și dezavantaje

Avantajul KPRM este costul scăzut al încălzirii gaz - propan, iar dezavantajul este că pot folosi doar oțeluri cu conținut scăzut și mediu de carbon, precum și fontă ductilă. Este avantajos să folosiți KPRM pentru volume mari de lucru (tăierea oțelului pentru fier vechi etc.). Tăierea convențională cu oxigen a țevilor din crom și oțeluri crom-nichel, precum și din fontă, cupru și aliajele sale KPRM este practic imposibilă. Pentru prelucrarea acestor piese din aceste metale se folosesc următoarele:

- tăiere oxiacetilenă. Utilizarea acetilenei pentru încălzire vă permite să creșteți temperatura de încălzire și, în consecință, grosimea pieselor de prelucrat. Dar, în același timp, costul muncii crește brusc;

- tăiere cu oxiflux. Această metodă constă în faptul că un flux de pulbere este alimentat în jetul de oxigen de tăiere. Acest material este conceput pentru, ardend în oxigen, să elibereze o cantitate suplimentară de căldură la locul de tăiere. Ar trebui să contribuie la topirea oxizilor refractari. Oxizii topiți, la rândul lor, formează zgură lichidă, care curge în jos și nu interferează cu procesul de tăiere. Componenta principală a acestor fluxuri este pulbere de fier PZh5M, VM, VS și diverși aditivi (de exemplu, pulbere de aluminiu);

- tăiere cu arc de oxigen (se mai numește și - gaz-electric). Aceasta este o metodă de tăiere în care metalul topit printr-un arc electric este îndepărtat continuu printr-un jet de gaz. Ca gaz poate fi folosit:

- aer comprimat;

- oxigen;

- azot etc.

Cea mai utilizată tehnologie este utilizarea aerului comprimat. Acest lucru se datorează costului său cel mai mic. Tăierea cu arc de aer este utilizată pentru:

- topirea sudurilor, cochiliilor și fisurilor defecte;

- Pregătirea marginilor în formă de V pentru sudare;

- tăierea prin separare a oțelurilor carbon și aliate, fontă și metale neferoase.

Este utilizat pe scară largă pentru tăierea separată a oțelului inoxidabil cu grosimea de până la 20…25 mm. Avantajul acestor tipuri de tăiere este posibilitatea extinderii gamei de metale prelucrate, iar dezavantajul este complexitatea tehnologiei și creșterea costului.

- luați o vacanță înainte de a începe munca;

- începeți întotdeauna tăierea de la cea mai lungă margine și terminați pe marginea scurtă;

- mai întâi decupați detaliile mici, apoi cele mari;

- viteza de taiere trebuie sa fie extrem de mare pentru ca marginile metalului sa nu se incalzeasca mult;

- tăierea găurilor trebuie efectuată înainte de alte lucrări;

- în procesul de lucru, răciți metalul cu apă;

- mai întâi trebuie să faceți tăieturi în zig-zag și apoi drepte;

- înainte de lucru, foile metalice trebuie să fie bine fixate pentru a preveni deplasarea lor sub influența tensiunilor reziduale;

- dacă există săritori, acestea sunt eliminate după terminarea tăierii.

Tăierea manuală a metalelor de grosime mare (300-700 mm) se realizează cu o freză de tip RZR-2, care dă o flacără de cementare de dimensiunea necesară. Scula la începutul tăierii trebuie să aibă o înclinare în direcția de mișcare de 2-3 ° față de planul capătului, iar la sfârșitul procesului - 2-3 ° în direcția opusă direcției de mișcare (Fig. 133).

Orez. 133.:

a - înainte de tăiere; b - înainte de sfârșitul tăierii

Tăiere cu oxi-flux

Metalele neferoase și aliajele acestora, fonta, oțelurile inoxidabile crom și crom-nichel nu pot fi tăiate cu oxi-combustibil convențional. Pentru aceasta, este necesar să se folosească arc cu plasmă și, de preferință, tăierea cu flux de oxigen. Esența acestuia din urmă constă în faptul că fluxul de pulbere este furnizat continuu zonei de tăiere cu ajutorul unor echipamente speciale împreună cu oxigenul de tăiere. Fluxul arde și topește oxizii refractari rezultați. În plus, fluxul transformă oxizii în zgură lichidă care curge cu ușurință din tăietură. Această tăiere este utilizată în principal pentru lucrul cu fontă și oțeluri înalt aliate de până la 70 mm grosime.

Pulbere de fier cu granulație fină a mărcii PZh5M (GOST 9849-74) cu dimensiuni ale particulelor de la 0,07 la 0,16 mm este utilizată ca flux (folosit pentru tăierea fontei și cuprului). Pentru tăierea oțelurilor inoxidabile, la pulberea specificată se adaugă 10-12% pulbere de aluminiu marca APV. Se poate folosi si pulbere de aluminiu-magneziu (60-80%) amestecata cu ferosiliciu (20-40%). La tăierea oțelurilor cu crom și crom-nichel, pulberea de fier PZh5M este utilizată cu adăugarea de 25-50% scară. La tăierea fontei, la această pulbere se poate adăuga 30-35% ferofosfor de furnal. La tăierea cuprului și aliajelor sale se folosește un amestec de pulbere de fier cu pulbere de aluminiu (15-20%) și ferofosfor (10-15%).

Această tăiere este realizată de instalația URHS-5, care constă dintr-un tăietor și un alimentator de flux. Aparatul poate tăia manual sau cu mașina oțeluri crom-nichel și crom înalt aliat cu grosimea de 10-200 mm, cu o viteză de tăiere de 230-760 mm/min. Pentru 1 m de secțiune, consumul de oxigen este de 0,20-2,75 m3, acetilenă - 0,017-0,130 m3 și flux - 0,20-1,3 kg. Fonta de 50 mm grosime se taie cu viteza de 70-100 mm/min la un consum de 2-4 m3 de oxigen, 0,16-0,25 m3 de acetilena si 3,5-6 kg de flux la 1 m de taiere. La tăierea aliajelor de cupru se obțin aproximativ aceiași parametri.

Trebuie avut în vedere faptul că puterea flăcării de preîncălzire trebuie crescută cu 15-25% față de tăierea convențională cu gaz, deoarece o anumită parte din căldura acestei flăcări va fi cheltuită pentru încălzirea fluxului. Flacăra trebuie să fie normală sau cu un ușor exces de acetilenă. De la capătul piesei bucale a tăietorului până la suprafața metalului ar trebui să existe o distanță de 15-25 mm. La distanțe scurte, sunt posibile pops și flashback-uri din cauza particulelor de flux care sară de pe suprafață și care intră în duza pistolului. În plus, poate exista o supraîncălzire a piesei bucale și, ca urmare, o încălcare a procesului de tăiere. Unghiul de înclinare al sculei trebuie făcut în 1-10 ° în direcția opusă direcției de tăiere. Pentru a facilita procesul de tăiere, aliajele de cupru trebuie preîncălzite la 200-50 ° C, iar oțelurile crom și crom-nichel - până la 300-400 ° C.

În practică, tăierea betonului și a betonului armat este destul de des efectuată. Se realizeaza in 2 moduri: taiere cu lance cu oxigen si taiere cu lance cu pulbere. Tăierea cu oxi-lance arde foarte bine găurile din beton. Vă permite să obțineți găuri de până la 4 m adâncime cu un diametru de până la 1,2 m. Cu această tăiere, puteți cauteriza cu succes găuri într-o țagle de oțel. Cu această metodă, se folosește o țeavă de oțel (suliță), al cărei capăt este încălzit la temperatura de topire și atașat la suprafața betonului. Prin suliță este suflat oxigen, care, interacționând cu capătul fierbinte al țevii, este restabilită. În acest caz, apar oxizi fluidi de fier, care reacționează cu betonul și se transformă în zgură, care sunt apoi cu ușurință în aer. Împingând conducta înainte, puteți arde gaura necesară în beton.

Ca suliță, puteți folosi o țeavă de gaz cu pereți subțiri cu un diametru de 10-20 mm, umplută cu bare de oțel până la 60-65% din volumul său sau înfășurată la exterior cu sârmă de oțel cu un diametru de 3-4 mm. , precum și o țeavă cu pereți groși, trasă solidă, cu diametrul de 20-35 mm. Sârma și tijele îndeplinesc aceeași funcție în astfel de tăiere ca și fluxul în tăierea cu oxiflux. Sulița este încălzită, de regulă, de un electrod de carbon sau un arzător.

Tăierea cu lance cu pulbere se caracterizează prin faptul că folosește pulbere fier-aluminiu într-un raport de 85: 25. La fel ca fluxul, această pulbere este suflată în zona de tăiere cu un jet de oxigen. Parametrii muncii efectuate în acest caz pot fi următorii. Deci, de exemplu, atunci când ardeți o gaură cu un diametru de 50 mm și o adâncime de 500 mm, viteza de avans va fi de 120-160 mm / min la o presiune a oxigenului de 0,7 MPa, un consum de pulbere de 30 kg / h și un consum de suliță (țeavă) de 4 mm pe metru de găuri de lungime. Cu o adâncime a găurii de 1,5 m și același diametru, viteza de adâncire va scădea la 40-70 mm/min la o presiune a oxigenului de 1,0-1,2 MPa, un consum de flux de 30 kg/h și un consum de suliță de 6 mm per 1 m din lungimea gaurii.

Tăierea la suprafață este un tip de tăiere cu oxigen. Este conceput pentru tăierea reliefului sub formă de una sau mai multe caneluri separate sau combinate pe suprafața metalică. În lucrările de sudare, această tăiere este adesea folosită pentru tăierea secțiunilor defecte ale cusăturilor. Cu această tăiere, sursa de încălzire a metalului va fi atât flacăra frezei, cât și zgura topită, care, la împrăștiere, încălzește straturile adânci ale metalului. Frezele RPA și RPK sunt potrivite pentru acest tip de lucru. Modul de tăiere și unghiul sculei joacă un rol important în eficiența tăierii suprafeței.

În stadiul inițial, este necesar să se încălzească zona de incizie la temperatura de aprindere. Dispozitivul de tăiere trebuie poziționat la un unghi de 70-80° față de suprafața metalică. Înainte de a furniza oxigen de tăiere, unealta trebuie să fie înclinată la un unghi de 15-45°. În procesul de tăiere, are loc arderea focală a metalului; aceasta asigură curățarea eficientă a suprafeței metalice, inclusiv datorită înaintării uniforme a sculei de-a lungul liniei tăieturii dorite. Poziția tăietorului pentru acest tip de tăiere este prezentată în detaliu în Figura 134.

Orez. 134.:

1 - piesa bucala; 2 - zgura; 3 - canelura

Lățimea și adâncimea canelurii scad pe măsură ce viteza de tăiere crește. În plus, adâncimea canelurii devine mai mică atunci când unghiul de înclinare al muștiucului sculei scade și când presiunea oxigenului de tăiere scade. Lățimea canelurii depinde de diametrul jetului de oxigen. În timpul tăierii suprafeței, lățimea canelurii trebuie făcută de 5-6 ori adâncimea ei pentru a preveni apariția apusurilor la suprafață. Dacă este necesară curățarea a numeroase defecte pe o suprafață mare, atunci în acest caz, tăierea în oase de hering ar trebui să se facă într-una sau mai multe treceri folosind mișcări oscilatorii ale tăietorului.

Caracteristici de tăiere cu arc de aer

Tăierea cu arc cu aer este una dintre varietățile de tăiere prin separare și se bazează pe topirea metalului din zona de tăiere prin căldura unui arc electric excitat între metalul tăiat și electrod. În același timp, un jet de aer comprimat îndepărtează continuu metalul topit din cavitatea tăiată. Acest tip de tăiere și-a găsit o largă aplicație în lucrările de construcții și instalații pentru tăierea grosieră a metalelor de până la 30 mm grosime, dar numai dacă nu este necesar. Calitate superioară, deoarece lățimea tăieturii va fi de 2-3 ori mai mare decât la tăierea cu oxigen. Această tăiere se efectuează și pentru topirea secțiunilor defecte ale cusăturilor, eliminarea coloanelor, prelucrarea pieselor turnate și pentru curățarea suprafețelor. Viteza unei astfel de tăiere cu o grosime a metalului de 15 mm nu depășește 120-150 mm/min. Consumul electrodului este de 1,0-1,5 kg la 1 m de metal de tăiat. O diagramă a tăietorului pentru tăierea cu arc de aer este prezentată în Figura 135. Are un dispozitiv de pornire a aerului cu supapă și o duză pentru alimentarea cu aer comprimat în zona de tăiere. Curentul și aerul sunt furnizate printr-un cablu-furtun combinat.

Orez. 135.:

1 - tub de alimentare cu aer; 2 - alimentarea firului de electrod; - corp freza; 4 - arc; 5 - duză pentru alimentarea cu aer comprimat în zona de ardere; 6 - gol; 7 - secțiunea topită a piesei de prelucrat

Electrozii pentru tăierea cu arc de aer sunt prezentați sub formă de tije sau plăci cilindrice din carbon, grafit, grafit cu o lungime de 250 până la 350 mm. Electrozii placați cu cupru sunt mult mai buni decât alții, deoarece sunt mai puțin susceptibili la oxidare. În prezent, în practică sunt utilizate pe scară largă 2 tipuri de freze: RVDm-315 și RVDl-1200. Primul aparat este proiectat pentru un curent de 315 A, iar debitul de aer este de 20 m3/h. RVDm-315 are o masă de 0,8 kg și o gamă largă de aplicații. Diametrul electrodului acestui dispozitiv este de 6-10 mm. RVDL-1200 utilizează un curent de 1200 A la un debit de aer de 35 m3/h. Acest dispozitiv poate corecta semifabricate de turnare folosind electrozi cu un diametru de minim 15-25 mm. Masa aparatului este de 1,6 kg. Aerul intră sub presiune de 0,4-0,6 MPa fie de la un compresor cu o capacitate de 20-30 m3/h sau mai mult, fie de la o conductă de aer. În acest caz, este imperativ să folosiți separatoare de ulei și umiditate, deoarece aerul trebuie să fie curat.

Pentru tipul specificat de tăiere, se poate folosi atât curent continuu, cât și curent alternativ. Sursele de curent continuu pot fi convertoare de sudare sau redresoare cu o singură stație și cu mai multe stații. Sursele pot fi transformatoare de joasă tensiune cu o caracteristică clară curent-tensiune fără sarcină.

Măsuri de siguranță pentru lucrările de sudare cu gaz și tăiere cu gaz

În aceste tipuri de muncă, sunt posibile următoarele tipuri de leziuni: soc electric, arsuri din picături de metal și zgură, deteriorarea ochilor și a suprafeței pielii prin radiația arcului electric, vânătăi și răni din cauza exploziilor buteliilor de gaz comprimat și la sudarea vaselor cu substanțe combustibile, otrăviri cu gaze nocive, praf și fum degajați în timpul sudării. Pentru a proteja împotriva șocurilor electrice, trebuie respectate următoarele condiții.

Carcasele sursei de alimentare cu arc, piesele de prelucrat și echipamentele auxiliare de sudură trebuie să fie împământate în mod fiabil cu un fir de cupru, al cărui capăt este conectat fie la o bară metalică introdusă în pământ, fie la o suprafață comună de pământ, iar celălalt capăt este conectat la arc. carcasa sursei de alimentare, și anume la un șurub special cu inscripția „Pământ”.

Împământarea surselor de alimentare portabile se realizează până când acestea sunt conectate la rețeaua electrică, iar împământarea este îndepărtată numai după deconectarea de la rețea. Conectarea surselor la rețea necesită utilizarea obligatorie a cutiilor de perete cu întrerupătoare, cleme și siguranțe. Lungimea cablurilor de alimentare de la rețea nu trebuie să depășească 10 m. Firul trebuie suspendat la o înălțime de 2,5-3 m. Intrările și ieșirile trebuie să fie echipate cu pâlnii sau bucșe care să protejeze firele de îndoire și izolația de deteriora. Electricienii sunt obligați să conecteze și să deconecteze echipamentele electrice de sudare, precum și să monitorizeze starea lor bună în timpul funcționării. Sudorilor le este interzis să efectueze astfel de lucrări.

Nu utilizați fire cu izolație deteriorată și deteriorată. Izolația trebuie să fie adecvată pentru curentul aplicat. Pentru lucrările în aer liber, echipamentul de sudură trebuie să fie sub un baldachin pentru a-l proteja de zăpadă și ploaie. În lipsa acestor condiții, sudarea nu este permisă. Asigurați-vă că utilizați un covoraș de cauciuc, galoșuri și o cască de cauciuc, precum și genunchiere și cotiere căptușite cu pâslă atunci când sudați cusături interioare cazane, conducte, rezervoare și alte structuri închise și chiar mai complexe. Toate echipamentele electrice de sudare trebuie să fie echipate cu dispozitive (ASN-1, ASN-30 sau AST-500) pentru a opri automat tensiunea în circuit deschis sau a o limita la o valoare sigură.

În caz de șoc electric, victima trebuie ajutată: în primul rând, eliberați-l de firele electrice, oferiți acces la aer proaspăt și, în caz de pierdere a cunoștinței, faceți respirație artificială cât mai curând posibil și sunați " ambulanță". Pentru a vă proteja împotriva stropilor de metal și zgură, trebuie să folosiți salopete și să vă acoperiți fața cu un scut, mască sau cască. Trebuie remarcat faptul că atunci când sudați cusături orizontale, de tavan și verticale, mânecile de pânză trebuie purtate și legate strâns peste mâneci. Salopeta sudorului este formată dintr-un costum de prelată, mănuși de prelată și pantofi din piele sau din pâslă. Pantalonii trebuie să fie fără revere, netezi, cu suprapunere peste cizme sau cizme din pâslă. Mănușile ar trebui să aibă, de asemenea, o suprapunere pe mâneci și să fie legate cu împletitură.

Pentru a proteja ochii și pielea feței de radiația unui arc electric, ar trebui să utilizați și o mască, un scut sau o cască, deoarece luminozitatea razelor de lumină depășește cu mult norma pentru ochiul uman și produce un efect orbitor. Radiația razelor ultraviolete invizibile în timpul arderii arcului de sudură poate provoca în câteva secunde o boală oculară numită electroftalmie, care se caracterizează prin durere acută, lacrimare, spasme pleoapelor, dureri la nivelul ochilor. Din aceste raze pe piele cu expunere prelungită la ele, poate apărea o arsură. Spectrul infraroșu al radiațiilor în timpul arderii poate provoca tulburări ale cristalinului ochiului (cataractă) și arsuri la nivelul feței. Cu toate acestea, aceste dispozitive de protecție au un orificiu de vizualizare prevăzut cu un filtru de lumină, care reduce luminozitatea razelor de lumină ale arcului și, în plus, întârzie razele infraroșii și ultraviolete. În exterior, pentru a proteja împotriva stropilor de metal, filtrul de lumină este protejat de o sticlă transparentă simplă.

Prevenirea pericolului de explozie. O explozie poate apărea în timpul depozitării, transportului și utilizării necorespunzătoare a buteliilor cu gaze comprimate, precum și în timpul lucrărilor de sudare în diferite recipiente, fără a le curăța mai întâi cu atenție de resturile de substanțe combustibile. Este strict interzisă instalarea buteliilor în apropierea dispozitivelor de încălzire sau sub lumina soarelui. Cilindrii de la locul de muncă trebuie să fie bine fixați în poziție verticală, excluzând orice posibilitate de lovituri și căderi. În niciun caz, reductorul unui cilindru cu dioxid de carbon sau al oricăror butelii de gaz comprimat nu trebuie încălzit cu o flacără deschisă. Încălzirea se poate face numai cu cârpe înmuiate în apă fierbinte.

Numai cilindrii certificati si care pot fi intretinuti trebuie permisi functionarii. Transportul cilindrilor se poate efectua pe targi speciale sau pe scaune cu rotile cu arcuri. Pentru a face acest lucru, capacele de protecție sunt înșurubate pe cilindri și așezate pe căptușeli de lemn cu cuiburi tapițate cu pâslă. Trebuie amintit întotdeauna că transportul comun al oxigenului și cilindri de acetilenă interzisă.

În timpul funcționării, cilindrul este fixat în poziție verticală cu o clemă la o distanță de cel puțin 5 m de locul de sudare. Înainte de a începe lucrul, orificiul de evacuare al cilindrului trebuie suflat. Consumul de gaz trebuie efectuat la o presiune reziduală a oxigenului de cel puțin 0,05 MPa, iar acetilena 0,05-0,1 MPa. La terminarea lucrărilor, închideți cu grijă supapa cilindrului, eliberați gazul din reductor și furtunuri, apoi scoateți reductorul, fixați dopul pe fiting și înșurubați capacul pe supapă. De asemenea, buteliile trebuie inspectate în timp util (o dată la 5 ani) și masa poroasă a buteliilor de acetilenă (o dată pe an).

Este strict interzisă depozitarea lubrifianților și a cârpelor uleioase în apropierea buteliilor de oxigen. Rezervoarele de produse petroliere trebuie spălate de 2-3 ori cu o soluție alcalină fierbinte de 10% înainte de sudare și apoi suflate cu abur sau aer pentru a elimina mirosurile. De asemenea, trebuie efectuată o purjare minuțioasă înainte de sudarea conductelor de gaz.

Protecție împotriva otrăvirii cu gaze nocive, praf și vapori. Poluarea aerului de către acești factori este deosebit de puternică atunci când se lucrează cu electrozi cu o acoperire de înaltă calitate. În același timp, cantitatea de praf și gaze este mult mai mică în sudarea automată decât în sudarea manuală. Conform proprietăților sale fizice, praful de sudură este un aerosol format dintr-o suspensie de particule de minerale și oxizi metalici într-un mediu gazos. Principalele componente ale prafului sunt oxizii de fier (până la 70%), crom, mangan, siliciu, precum și compuși de fluor. Compușii de fluor, mangan și crom sunt cei mai dăunători pentru organism. Dintre gazele emise în timpul sudării în zonele de lucru, cele mai toxice sunt oxizii de carbon, azot, fluorură de hidrogen și altele. Prin urmare, pentru a îndepărta praful și gazele nocive din zona de sudură și pentru a furniza aer curat, este necesar să se organizeze ventilația generală și locală. Ventilația generală trebuie făcută din alimentare și evacuare, în timp ce ventilația locală ar trebui să fie cu aspirație de sus, de jos și lateral, asigurând îndepărtarea prafului și a gazelor direct din zona de sudare. Este strict interzis lucrul in containere inchise fara ventilatie, care consta in furnizarea de aer proaspat printr-un furtun in zona de lucru a sudorului. Alimentarea cu aer trebuie să fie de cel puțin 30 m3/h.

În sudarea manuală cu arc cu electrozi cu acoperiri de înaltă calitate, volumul de ventilație ar trebui să fie de 4000-6000 m3 la 1 kg de consum de electrod, în sudarea cu dioxid de carbon - până la 1000 m3 la 1 kg de sârmă topit și în arc automat scufundat. sudare - aproximativ 200 mc. Este permisă utilizarea ventilației naturale dacă consumul orar de electrozi este mai mic de 0,2 kg la 1 m3 de încăpere. În plus, atunci când se operează echipamente de sudare cu gaz (tăiere), trebuie îndeplinite următoarele cerințe.

Înainte de a efectua lucrări de sudare, trebuie să citiți cu atenție instrucțiunile pentru regulile de utilizare și caracteristicile tehnice ale diferitelor echipamente (arzătoare, containere, cutii de viteze, furtunuri). În cazul în care nu aveți suficiente cunoștințe practice pentru a efectua lucrările specificate, atunci trebuie să vă consultați cu specialiști (este posibil cu un sudor cu gaz).

Echipamentele noi ar trebui folosite numai pentru perioada de garantie care asigură securitatea lucrării. Este necesar să retestați cu atenție, să reglați și să reglați echipamentul în limitele de timp specificate în pașaportul tehnic. Mai mult, doar specialiștii pot efectua teste și reparații. Este interzisă efectuarea lucrărilor de sudare și instalarea echipamentelor în apropierea materialelor inflamabile. În timpul funcționării, generatorul nu trebuie lăsat nesupravegheat, iar generatorul încărcat nu trebuie mutat. Generatoarele mobile de acetilena trebuie instalate la o distanta de minim 10 m de incendii. Aceste generatoare trebuie montate strict vertical și umplute cu apă doar până la nivelul recomandat. Este necesar să încărcați generatorul cu carbură de calciu numai cu granulația care este înregistrată în pașaportul mașinii. După încărcarea substanței specificate, generatorul trebuie curățat de reziduurile de aer. Pentru a preveni înghețarea generatorului, apa trebuie îndepărtată după funcționare. Dacă generatorul este încă înghețat, atunci acesta poate fi încălzit numai cu abur sau cârpe umezite cu apă fierbinte, dar nu cu o flacără deschisă. Nămolul trebuie descărcat numai după descompunerea finală a carburii și numai în gropi de nămol cu o inscripție privind interzicerea fumatului.

Disponibilitatea, funcționalitatea și realimentarea blocului de apă a generatorului - conditie necesara siguranța acestei instalații. Înainte de funcționare, este necesar să setați nivelul de apă sau un lichid cu îngheț scăzut (soluție 30% de clorură de calciu în apă sau soluție 60% de etilenglicol în apă) în supapă prin supapa de amestec, care este umplută atunci când temperatura aerului este sub 0 °C. În blocul de apă, nivelul lichidului trebuie setat la înălțimea supapei de control. După sudare, supapa trebuie spălată cu apă. Garnitura de apă trebuie verificată săptămânal pentru scurgeri și la fiecare 3 luni demontată pentru curățare și clătire; după asamblare, fiabilitatea etanșării supapei de reținere trebuie verificată.

Carbura de calciu trebuie depozitată numai în butoaie închise ermetic, în zone bine ventilate și uscate. La deschiderea tamburului, nu folosiți daltă și ciocan de oțel pentru a preveni formarea scânteilor, care sunt foarte periculoase pentru amestecurile de acetilenă-aer. Deschiderea este permisă numai cu un cuțit special, iar capacul este pre-acoperit cu ulei la punctul de tăiere (puteți găuri o gaură, apoi faceți o tăietură cu foarfecele). Nici uneltele din cupru nu trebuie folosite, deoarece acetilena în condiții umede poate forma cupru cu acetilenă, care este foarte exploziv chiar și cu impacturi minore.

Fixarea reductorului pe cilindru trebuie efectuată cu grijă pentru a nu rupe firul; fixarea trebuie să fie strânsă. Alimentarea cu oxigen la reductor se realizează numai cu un arc de reglare complet slăbit al reductorului, iar supapa trebuie deschisă încet. În același timp, asigurați-vă că nu există scurgeri de oxigen. Dacă se detectează orice defecțiune, aceasta trebuie eliminată după închiderea prealabilă a supapei cilindrului.

Furtunurile de alimentare cu gaz trebuie fixate ermetic și strâns de nipluri cu cleme. Controlul asupra funcționalității conductelor de gaz și a furtunurilor trebuie efectuat în mod constant. Este strict interzisă scăderea presiunii oxigenului la admisia cutterului sub presiunea combustibilului din rezervor; conectați mai mult de un arzător la o supapă; folosiți o lanternă sau o lanternă care nu este echipată cu supapă de reținere care împiedică pătrunderea flăcărilor în furtun; deplasați-vă cu lanterna în funcțiune sau lăsați lanterna sau lanterna cu o flacără aprinsă nesupravegheată.

Este imposibil să începeți lucrările de sudare în absența echipamentelor de stingere a incendiilor (stingător, butoaie sau găleți cu apă, cutii cu nisip și o lopată); fumatul în timpul lucrului cu carbură de calciu, substanțe combustibile lichide și cu un generator de acetilenă; utilizați oxigen pentru a sufla hainele și folosiți instrumente de casă.

Locurile de lucru cu flacără de gaz trebuie să fie bine curățate de substanțele explozive și inflamabile la o distanță de 30 m. Lucrarea în sine trebuie efectuată la o distanță de cel puțin 1,5 m de stâlpii de pliere a gazului și conductele de gaz, 5 m - de rezervoare. cu combustibil lichid și cilindri, 10 m - de la generatoare mobile. Dacă flăcările și scânteile sunt îndreptate către sursele de energie, atunci ecrane metalice trebuie folosite pentru a le proteja. În vase și rezervoare, lucrările cu flacără de gaz trebuie efectuate în îmbrăcăminte de azbest sau prelata; care lucrează în navă trebuie să fie echipat cu frânghie de siguranță, centură de siguranță, mijloace protectie personala cu aer curat.

Pentru de ani lungi umanitatea folosește produse din metal. Unele dintre ele necesită tăiere preliminară pentru aplicarea ulterioară a bucăților mici.

Una dintre modalitățile de tăiere a metalului este tăierea cu gaz. Tehnologia acestei metode are propriile caracteristici și echipamente utilizate.

Tăierea cu gaz metalic era foarte populară în lucrări de reparații. Această metodă de tăiere a fost cea principală.

Răspândirea aplicării acestei metode este justificată de o serie de caracteristici:

- Extinde posibilitățile de tăiere a pieselor groase;

- Nu necesită alimentare de la rețea;

- Performanta ridicata;

- Capacitatea de a efectua operatii complexe;

- Funcționare manuală și automată.

Această metodă permite prelucrarea oțelurilor carbon și aliate, aliaje de titan, alamă, fontă, plumb, bronz și produse din aluminiu.

Tăierea cu gaz poate fi clasificată în categorii în funcție de natura tăieturii:

- Împărțire - caracterizată prin implementarea unei tăieturi prin care se împarte piesa de prelucrat în numărul necesar de piese;

- Suprafață - implică îndepărtarea stratului de suprafață al piesei de prelucrat, formând canalele necesare, fante și alte zone structurale;

- Tăierea cu suliță – presupune arderea suprafeței de prelucrat pentru a obține deschideri sau găuri oarbe.

Astfel, metoda face posibilă pregătirea diferitelor piese metalice și sudarea țevilor de diferite diametre.

Etapele tehnologice

Tehnologia de tăiere cu gaz a metalului constă din următorii pași:

- Încălzirea unei piese metalice cu un încălzitor la o temperatură de 1100°C;

- Introducerea fluxului de oxigen în zona de tratament;

- Când oxigenul intră în contact cu o suprafață metalică, are loc aprinderea;

- Sub influența aprinderii, piesa de prelucrat începe să „arde”, formând rezultatul de prelucrare dorit.

Tagla este încălzită sub acțiunea unui amestec de gaz combustibil și oxigen tehnic.

Ca gaz combustibil, se utilizează compoziție propan-butan, acetilenă, gaz natural, de piroliză sau de cocs. Cele mai populare sunt compoziția de acetilenă și propan-butan.

În procesul de aprindere are loc o reacție de formare a oxidului. Acestea sunt suflate din zona de lucru de un curent de oxigen. Oxidarea metalului are loc numai în zonele de acțiune ale fluxului de oxigen, ceea ce exclude pătrunderea produselor de reacție în metal. Pentru continuitatea procesului de tăiere este necesar să se prevadă un jet de compoziție de preîncălzire în fața jetului de oxigen.

Trebuie avut în vedere faptul că temperatura de topire a metalului prelucrat trebuie să fie mai mare decât temperatura de aprindere în oxigen. În caz contrar, arderea metalului nu va avea loc.

Și, de asemenea, indicele de topire al oxizilor rezultați ar trebui să fie mai mic decât indicatorii corespunzători pentru metal. Acest lucru este justificat de faptul că, în caz contrar, produsele rezultate nu vor părăsi zona de lucru, ci vor rămâne pe suprafața piesei de prelucrat. Atunci când alegeți o piesă de prelucrat, este necesar să vă concentrați asupra conductivității termice a metalului. Cu cât este mai jos, cu atât este mai ușor să se aprindă.

Cutter - dispozitiv de tăiere

Schimbarea etapelor procesului de tăiere este asigurată de echipamente speciale. Implică o construcție stabilă adecvată pentru stabilitatea și siguranța operațiunilor efectuate. Una dintre componentele principale este un cutter cu gaz. Există și duze pentru sudare și topire, utilizate împreună cu acest echipament.

Tăierea implică precizia dozării și conectarea amestecului de gaz cu oxigen. Și, de asemenea, acest dispozitiv asigură o flacără de încălzire și introducerea de oxigen în zona de lucru.

Cuțitele binecunoscute sunt dispozitive de tip injecție care lucrează cu oțel cu grosimea de până la 30 cm.Această tăietură conectează blocul de tăiere și încălzire. Unitatea de încălzire include supape responsabile de alimentarea amestecului de gaze și oxigen. De asemenea, conține o celulă de injecție, o cameră de amestecare, un tub de alimentare, un muștiuc extern.

Blocul de tăiere este format dintr-o țeavă de evacuare a jetului de tăiere cu oxigen, o supapă de control și un muștiuc de tip intern.

Amestecul de gaz și oxigenul se deplasează în cuțit prin diferite orificii de intrare. Oxigenul se deplasează în injector și piesa bucală pentru a crea un jet de tăiere. După injector, oxigenul este furnizat în camera de amestec, unde gazul este, de asemenea, direcționat prin intrarea sa.

După amestecare, compoziția se află în muștiuc, responsabilă de formarea unei flăcări de încălzire. Porțile permit schimbarea fluxurilor.

Frezele pot fi împărțite în funcție de zona de utilizare în:

- Manual - folosit pentru tăierea manuală;

- Mașină - găsiți aplicație pe mașini și mașini de tăiat.

Există, de asemenea, tăietoare și unelte fără injector pentru furnizarea de amestecuri combustibile de diferite compoziții:

- Acetilenă;

- Propan, butan și propan-butan;

- Universal;

- Freze pentru gaze naturale;

- Freze cu kerosen - au o unitate de evaporare pentru producerea vaporilor de benzină, kerosen și amestec benzină-kerosen.

Când începeți să utilizați orice tăietor, mai întâi se verifică funcționalitatea acestuia. Dispozitivul este apoi purjat cu oxigen.

Echipament aplicat

Tăierea metalului cu gaz implică utilizarea multor dispozitive de bază și suplimentare. Pe lângă dispozitiv de tăiere, echipamentul de tăiere cu gaz este compus din:

- Reductor - utilizat pentru a reduce presiunea gazului furnizat la valoarea cerută. Are două manometre pentru măsurători la secțiunile de intrare și de evacuare.

- Instrument de schimbare a presiunii.

- Butelii pentru gaz si oxigen.

- Furtunuri de conectare.

Reductorul asigură reglarea presiunii și menținerea automată a valorii atinse la o valoare constantă. Reductorul poate fi format din una sau două camere. Dacă sunt prezente două camere, dispozitivul rareori îngheață, ceea ce afectează fiabilitatea și succesiunea operațiunilor.

Cilindrii sunt fabricați din oțel. Volumul este de 0,4-55 dm3. Sunt echipate cu o supapă de închidere. În funcție de compoziția prezentă (oxigen sau gaz), sunt prevăzute valve de diferite modele. În ceea ce privește compoziția din interiorul cilindrului, s-au dezvoltat diferențe de culoare și inscripții.

În cazul tăierii cu utilizarea mașinilor speciale, este implicată amplasarea staționară a echipamentului. În acest caz, se folosesc dispozitive auxiliare:

- Masa de taiere;

- Mecanism de îndepărtare a zgurii formate și a butașilor;

- Sistem de mișcare a piesei de prelucrat;

- Sistem de ventilatie.

În plus, sunt prevăzute și alți posturi de gaz pliabile și de lucru.

Echipamentele pentru tăierea metalelor pe scară largă includ componente componente:

- Piesa rulmentului;

- Cutter (poate fi unul sau mai multe);

- Dispozitiv de conducere;

- Telecomandă.

Pe mare întreprinderile producătoare sunt adesea folosite mașini portabile de tăiat. Principiul muncii lor nu diferă de dispozitivele staționare.

Tăierea metalului cu un tăietor cu gaz constă în două etape principale:

- în prima etapă, aliajul este încălzit la temperatura de funcționare dorită. Pentru aceasta, se folosește o flacără a unui amestec ardent de gaz cu oxigen;

- pe al doilea - metalul este ars într-un jet de oxigen.

Cum se folosește o torță cu gaz: aprindeți gazul și încălziți metalul

Lanterna de tăiere marca NORD-S

Înainte de a aprinde lanterna, asigurați-vă că toate conexiunile din fiting sunt strânse.

Apoi, supapa de acetilenă este deschisă pe tăietor și oxigenul este lăsat să iasă din camera de amestecare. Când se aude că acetilena iese încet, strângeți supapa. Arzătorul se aprinde cu o unealtă specială.

Brichete

Bricheta trebuie plasată în fața duzei, astfel încât interiorul său să atingă piesa bucală. Bricheta creează scântei care vor aprinde acetilena.

În fața muștiului se formează o mică flacără galbenă. Folosind supapa de alimentare cu gaz, creștem lungimea flăcării la aproximativ 250 mm. Ne asigurăm că lanterna începe chiar de la muștiuc.

Dacă focul „sare” sau se desprinde de el, atunci alimentarea cu gaz ar trebui redusă.

Deschideți încet supapa de oxigen din față. Este necesar să se furnizeze o astfel de cantitate de oxigen care este necesară pentru arderea completă a acetilenei. Când se întâmplă acest lucru, focul își va schimba culoarea de la galben la albastru. După aceea, aportul de oxigen trebuie crescut până când flacăra albastră interioară este redusă și comprimată.

Continuăm să deschidem supapa de oxigen și să creștem dimensiunea pistoletului până când lungimea flăcării sale interne devine puțin mai mare decât grosimea materialului tăiat. Dacă auziți un sunet similar cu „adulmecare” sau observați că flacăra albastră a devenit instabilă, atunci ar trebui să reduceți aportul de oxigen. Se reduce până când flacăra devine stabilă, iar în interior se formează un con clar.

Cuțitul este adus la piesa de prelucrat, astfel încât flacăra interioară să atingă suprafața acesteia chiar cu vârful. Încălzirea este continuată până când în punctul de contact se formează o „băltoacă” de metal topit. Vârful flăcării trebuie ținut nemișcat la o distanță de 10 mm de această „băltoacă”.

Tăiere cu gaz pentru metal: scurtat și pârghie de la Nord-S

Cum să tăiați cu un tăietor cu gaz (tehnologie)

Creștem treptat fluxul de oxigen, care aprinde metalul topit. Dacă a început un proces violent și oțelul a luat foc, atunci puteți crește treptat presiunea oxigenului (până când focul taie materialul în întregime). Dacă reacția nu începe (metalul nu este încălzit), atunci trebuie adăugat oxigen și încălzit.

Am început să tăiem metalul și să ne mișcăm încet de-a lungul liniei de tăiere. Toate produsele prelucrate sunt suflate de jetul către partea din spate a zonei de tăiere. Dacă acest flux încetinește sau revine, atunci reduceți viteza de tăiere sau opriți și încălziți materialul.